Пленка D4 предназначена для радиографического контроля:

- металлов с малыми и средними атомными числами;

- сварных и паяных соединений, литья, композитов, пластиков, керамики, резины;

- стальных объектовмалой и средней толщины (экономически эффективен выбор в диапазоне 0,5 – 35 мм с учётом баланса факторов качества контроля и производительности);

- объектов из цветных металлов,в том числе, изделий из легких металлов большой толщины;

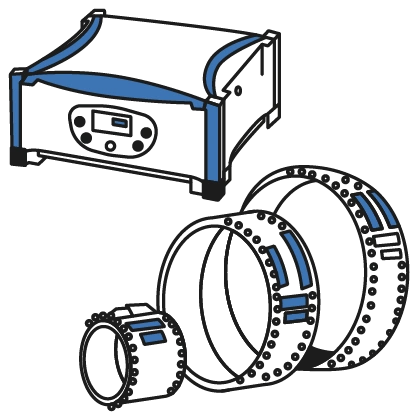

- при просвечивании совместно с рентгеновскими аппаратами импульсными и постоянного потенциала, радионуклидными источниками и ускорительной техникой;

- при просвечивании разнотолщинных конструкций по многоплёночной технологии (обычно в сочетании с плёнками D5, D7).

Пленку D4 наиболее эффективно использовать для выявления особо мелких дефектов рентгеновскими источниками излучения с напряжением до 250 кВ и радионуклидными источниками Yb 169Tm 170 (ГОСТ 20426-82, ГОСТ ИСО 17636-1-2017, ГОСТ 7512-82, ГОСТ 50.05.07-2018).

Пленка D4 незаменима, когда требуется провести просвечивание особо ответственных объектов с улучшенной, (т.е. с уменьшенной по абсолютному значению) чувствительностью контроля. При этом будет выявлен меньший по размеру элемент эталона или индикатора качества IQI (численное значение чувствительности уменьшается).

Например, это необходимо в случае, когда требуется выполнить контроль изделия с повышенным уровнем качества при переходе от класса «А» к классу «В» (ГОСТ ИСО 17636-1-2017), либо при ужесточении требований по чувствительности контроля и переходе от класса 2 или 3 к классу 1 (ГОСТ 7512-82). Таким образом, в случае, если ранее применялись плёнки D5 или D7, их следует заменить на D4.

Пленку D4 также используют для контроля сложных разнотолщинных профилей по многоплёночной технологии, с размещением в кассете совместно несколько плёнок с различной чувствительностью к излучению, например: D4 – D5 – D7. Эта методика полезна при просвечивании таких объектов, как например, угловые сварные соединения в тяжёлом машиностроении, при контроле патрубков атомных реакторов,парогенераторов, сосудов давления, или при контроле турбинных лопаток, разнотолщинных участков галтельных переходов пера лопатки в хвостовик, или литых изделий: задвижек, запорной и регулирующей арматуры и корпусов сложной конфигурации.

Плёнка D4 достаточно успешно может быть использована при контроле разнотолщинных элементов стальных конструкций значительной толщины по многоплёночной технологии по ГОСТ ИСО 17636-1 (например, угловых сварных соединений патрубков реакторов) с применением мощных источников излучения, например, ускорителей электронов и Co60.

Плёнка D4 может использоваться со свинцовыми усиливающими экранами или при непосредственной экспозиции без экранов.

Фотообработка плёнки может осуществляться автоматически в процессорах или вручную.

В целях предупреждения и исключения брака ручную фотообработку предпочтительно проводить в танках-баках с расположением плёнок вертикально, размещая их в рамках-держателях из химически нейтрального материала.

Фотообработка в кюветах и ванночках повышает вероятность брака, менее производительна и менее удобна.

Упаковка NIF: листы пленки в светонепроницаемом общем конверте без прокладок. Внешняя упаковка представляет собой надёжную коробку со светонепроницаемой крышкой.

Пленки используются с металлическими или пластмассовыми кассетами и с магнитными или вакуумными держателями.

Пленки AGFA выдерживают высокий уровень неактиничного света в фотокомнате, что позволяет более удобно работать с ними.

Пленки упаковываются по 100 листов в полиэтиленовый пакет, вложенный в картонную коробку. Полиэтиленовые пакеты позволяют избежать повреждений при извлечении пленки.

Этот тип упаковки - самый дешёвый. На первый взгляд, с точки зрения выгодности по цене, упаковки для фотокомнат представляют собой наиболее экономичное решение, поскольку цена на такую пленку самая низкая. И всё-таки нужно учитывать при этом дополнительные расходы на кассеты и экраны и рабочее время на подготовку пленки к работе.

Размер пленки 30х40 см наиболее популярен в России. Листы пленки такого размера используют как целиком, так и разрезанные на меньшие необходимые форматы.

Гарантированный срок годности: 3 года с даты выпуска.

Радиографическая плёнка AGFA D4 применяется

- в цеховых, монтажных, стапельных и полевых условиях;

- в лабораторных условиях при проведении научных исследований и обучения;

- при строительстве и ремонте нефтяных, газовых и других продуктопроводов с небольшой толщиной стенки трубы;

- при сооружении и ремонте судов и плавучих конструкций;

- при проведении работ в передвижных радиографических лабораториях;

- при криминалистических исследованиях.

Радиографическая плёнка AGFAD4 применяется для контроля качества:

- сварных соединений различных конструкций: стыковых, угловых, тавровых и торцевых, выполненных различными способами и видами сварки из сталей аустенитных, перлитных, мартенситных и других сплавов, включая жаропрочные никелевые хромоникелевые и сплавы на основе цветных металлов;

- литых изделий различных видов и конфигураций:

- паяных соединений: топливных и масляных трубопроводов радиаторов, лопаток турбин и др.;

- изделий, выращенных методом направленной кристаллизации;

- монокристаллических изделий из жаропрочных металлов: турбинных лопаток, камер сгорания;

- клееных соединений и конструкций, включая узлы и элементы и изделий для авиакосмической техники;

- неметаллических материалов: изделий из композитов, керамики, высокоплотной резины, армированных изделий и конструкций.

Плёнка D4 применяется при контроле широкого спектра технологического оборудования в машиностроении.

Характеристики

Плёнка D4 имеет следующие технические характеристики принятые в международных и российских стандартах (ISO 11699-1, ГОСТ ИСО 17636-1):

| Параметры | Ручная обработка | Автоматическая обработка | |

|---|---|---|---|

|

1 |

Градиент G при D=2 |

4,6 |

4,7 |

|

2 |

Градиент G при D=4 |

8,0 |

9,0 |

|

3 |

Фактор гранулярности, σD |

0,020 |

0,023 |

|

4 |

Отношение сигнал/шум, G / σD |

232 |

232 |

|

5 |

ISOSPEED (ИСО скорость) относительно ISOSPEED (D4) = 100 |

100 |

100 |

|

6 |

DOSE (доза) при D=2, mGy |

8,7 |

8,7 |

Применение

- Радиографический контроль в цеховых и лабораторных условиях.

Примеры

- Радиографический контроль деталей микроэлектроники и точной механики.

- Радиографический контроль литья и сварных соединений небольших толщин (металлы с малыми и средними атомными числами).

- Радиографический контроль разрабатываемых материалов, таких как пластики, упрочненные углеродным волокном, керамика и микроэлектронные устройства.

Примеры

Трубопроводы, трубы, корпуса реакторов, стыки обвязки, парогенераторы, сепараторы-пароперегреватели, подогреватели высокого и низкого давления, котлоагрегаты, барабаны котлов, поверхности теплообменников, фланцы, сепараторы, барбораторы, адсорберы, абсорберы, десорберы, ресиверы, скрубберы,баллоны,автоклавы, секционные и секторные отводы, тройники, газгольдеры, резервуары нефтегазохранилищ, корпуса судов, автоклавы, накопители, цистерны, сварные роторы.

Примеры литых объектовконтролируемых с применением радиографической плёнки (литьё из стали, чугуна, алюминиевых, магниевых, медных и других сплавов):

- рабочие и направляющие лопатки газовых и жидкостных турбинпри контроле охлаждающих каналов и разнотолщинных участков галтельных переходов пера и лопатки в хвостовик;

- днища, патрубки, обечайки и корпуса сосудов давления;

- корпуса сложной конфигурации для турбин, циркуляционных насосов, компрессоров редукторов, запорной и регулирующейарматуры;

- камеры горения, форсунки; литые валы, трубы, фланцы и отводы;

- лопасти рабочих колёс гидротурбин;

- элементы тормозных устройств, ограночные диски;

- трубы, отводы, переходники, тройники, баллоны;

- погружные насосыи обсадочные трубы для нефтедобычи.

Заказать звонок