Сегодня все процессы проходят тщательный контроль для обеспечения качества и получения требуемых результатов. Без этого не обходится ни один технологический процесс в любой сфере человеческой деятельности. Сварочные швы и металл должны проверяться на наличие дефектов. Сегодня используются передовые методы для проверки – фазированные решетки (Phased Array). Проверка происходит методом ультразвука и является наиболее эффективной. РОНКТД считает, что это перспективный и удобный способ контроля в будущем. Ультразвуковая диагностика позволяет контролировать сложнейшие объекты, не применяя более дорогостоящие способы: магнитопорошковый, радиографический, капиллярный:

- Магнитный – используют для нахождения дефектов в некоторых металлах. Так проверяются, к примеру, никель, железо и прочие, а также ряд сплавов на их основе. Он выявляет трещины, неметаллические включения и многое другое.

- Радиографический проверяет качество сварных швов. Через материал пропускается рентгеновское излучение, и если имеются дефекты, то лучи поглощаются материалом неодинаково.

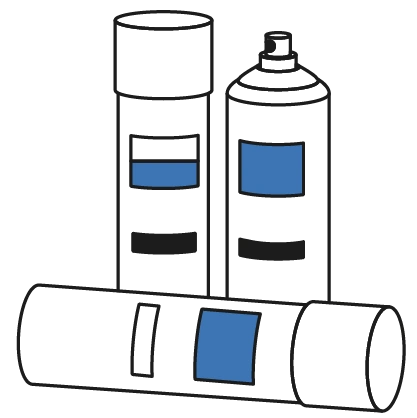

- Капиллярный – наиболее чувствительный метод. В его основе лежит проникновение жидкости в зоны дефектов. Образуются следы, их регистрируют визуально для дальнейшего исследования.

КАК РАБОТАЕТ УЛЬТРАЗВУК

В основе ультразвукового способа проверки лежит луч и его способность отражаться, возвращаясь, он несет в себе информацию об объекте, в том числе о дефектах в материале. Используется большое количество сканов формы А, их число варьируется в зависимости от числа преобразователей датчика. Эти сканы преобразуются в S-сканы, которые позволяют увидеть визуально структуру исследуемого материала.

Обычные стандарты УЗК работают по тому же принципу – это один из способов генерировать ультразвуковые волны. В документах прописаны все нормативы и параметры, согласно которым возможна проверка. Генерируя большое множество различных вариантов лучей, контроллер способен выбирать угол луча, и он делает это согласно прописанным нормативам.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ ФАЗИРОВАННОЙ РЕШЕТКИ

- Результаты проверки можно перевести в визуальное изображение. Это позволяет наглядно увидеть дефекты, что ускоряет расшифровку результатов и облегчает весь процесс, а также дает возможность более точно их оценить.

- Преобразователь способен генерировать разные углы для ввода сигнала, что позволяет обхватить наибольшую зону для исследования и увеличить скорость сканирования.

- Контролируя изделия сложных форм, возможно проявлять необходимую гибкость.

- Вся полученная информация записывается.

- Легко менять настройки и сохранять уже использованные варианты в бесчисленном количестве.

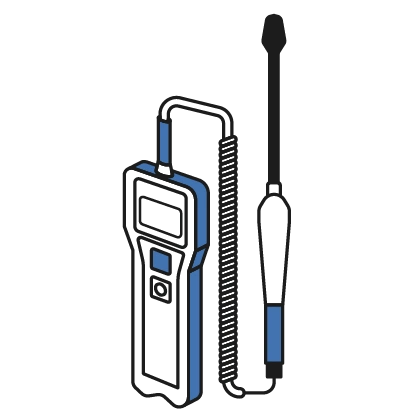

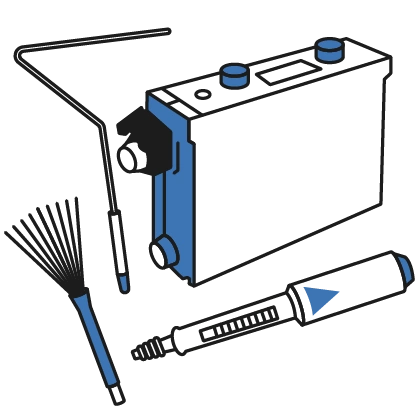

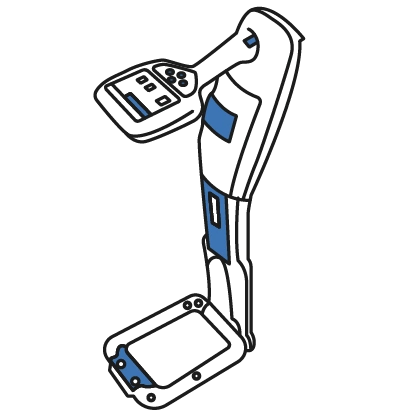

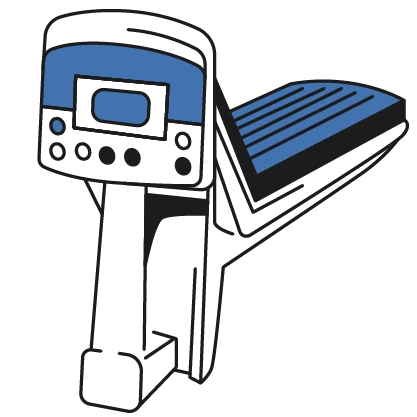

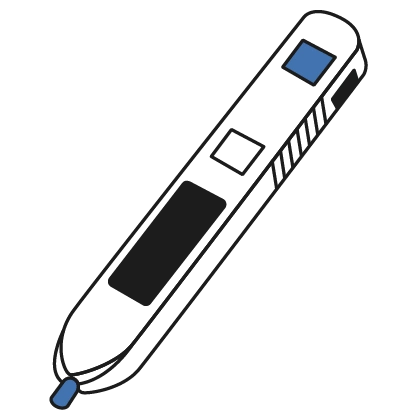

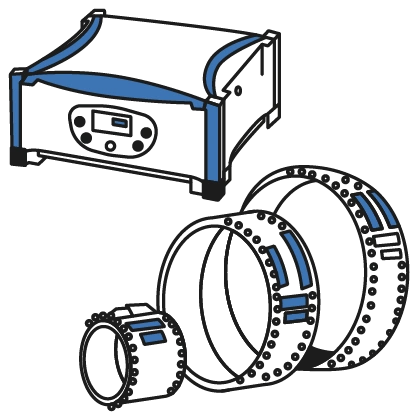

ИЗ ЧЕГО СОСТОИТ ПРЕОБРАЗОВАТЕЛЬ

Преобразователь состоит из большого числа пьезоэлектрических элементов, объединенных между собой. С помощью генератора контролируется процесс формирования лучей и выдается сигнал в реальном времени, равный стандартному скану формы А. С помощью программы контролируется угол излучения, благодаря чему возможен максимальный обхват исследуемого объекта без необходимости перемещения самого прибора. Это позволяет использовать единый прибор для проверки, который справляется с объемами.

Фазированные датчики объединяются на единой пьезоэлектрической пластине и представляют собой совокупность ультразвуковых преобразователей. Будучи линейными, управляются они в единой плоскости. Элементы решетки настроены по отдельности и синхронизированы и управляются посредством процессора. Перемещаясь с помощью курсора по краям дефекта, можно получить цельную картину о размерах и характере дефекта – о площади, глубине и прочее.

Преобразователи дефектоскопов, созданные на основе фазированной решетки, бывают разных видов: с 16 и 32 элементами.

Производители этих приборов представляют сразу несколько видов призм для преобразователей. Возможно заказать индивидуальное изготовление призмы с требуемым углом ввода. Сегодня технологии продолжают развиваться, совершенствуются уже существующие модели приборов.