Ультразвуковой дефектоскоп УСД-60-8K WeldSpector предназначен для контроля сварных швов и обладает восьмиканальной конфигурацией. Этот дефектоскоп обеспечивает высокую скорость контроля до 4 м/мин.

Ультразвуковой дефектоскоп УСД-60-8K WeldSpector предназначен для контроля сварных швов и обладает восьмиканальной конфигурацией. Этот дефектоскоп обеспечивает высокую скорость контроля до 4 м/мин.

Благодаря использованию сканеров, УСД-60-8K WeldSpector может создавать наглядные С-сканы сварного шва с точным определением координат дефектов. Мощные магнитные колеса и система слежения за акустическим контактом обеспечивают точность контроля и возможность возврата в любую точку сварного шва по координатам без потерь.

Расположение специальных четырехканальных преобразователей по обе стороны сварного шва позволяет проводить контроль за один проход. Доступны полноэкранный просмотр и настройка параметров каждого ультразвукового канала.

Дефектоскоп УСД-60-8K также оснащен функцией калибровки энкодера для точного отсчета координат и определения положения дефекта по длине контролируемого сварного шва.

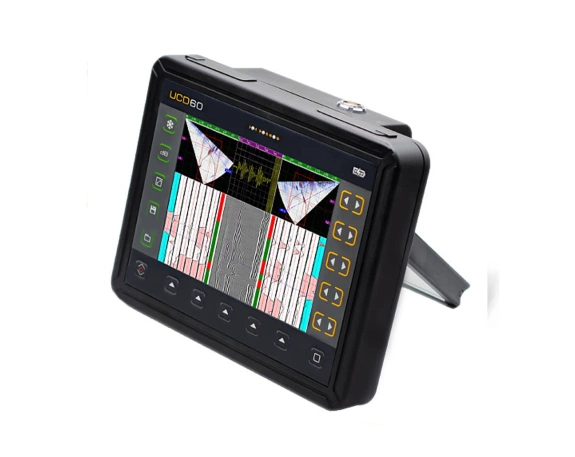

Ультразвуковой дефектоскоп имеет возможность одновременного отображения сигналов во всех каналах ультразвукового контроля в режиме реального времени.

| Устройство зарегистрировано в Государственном реестре средств измерений под номером 34808-10 и одобрено Ростехнадзором для использования на объектах ОАО «Газпром». |

ПРЕИМУЩЕСТВА

Портативный ультразвуковой сканер-дефектоскоп УСД-60-8K Weldspector обладает рядом преимуществ, которые делают его незаменимым при обнаружении дефектов в сварных швах. Ключевыми особенностями прибора являются высокая точность и надежность при обнаружении дефектов, а также его портативная конструкция, позволяющая работать в различных условиях.

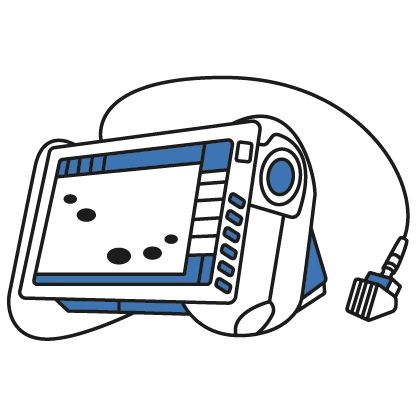

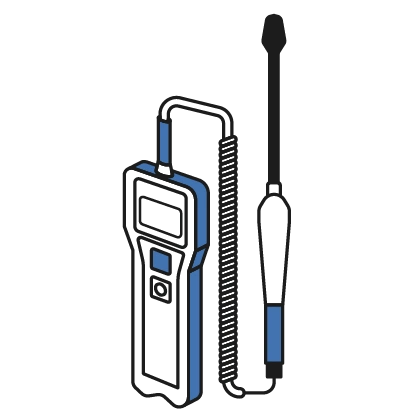

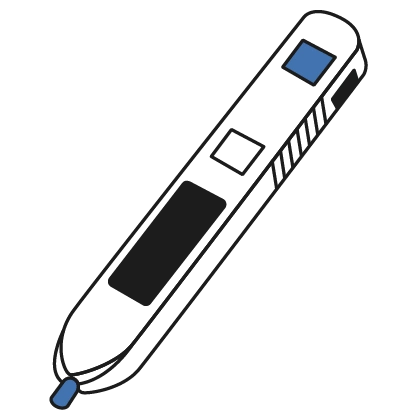

УСД-60-8K Weldspector представляет собой компактное и портативное ультразвуковое устройство, состоящее из основного блока с дисплеем для визуализации данных, специализированного ультразвукового датчика и программного обеспечения для обработки и анализа информации о дефектах сварных швов. Благодаря своей портативной конструкции, прибор обеспечивает удобство при выполнении мобильного контроля на различных объектах.

Ультразвуковой сканер-дефектоскоп УСД-60-8K Weldspector обладает высокой скоростью сканирования и проникающей способностью ультразвуковых волн, что позволяет обнаруживать даже скрытые дефекты в сварных швах. Это делает прибор эффективным инструментом при выполнении неразрушающего контроля.

СФЕРЫ ПРИМЕНЕНИЯ

Ультразвуковой сканер-дефектоскоп УСД-60-8K Weldspector имеет широкий спектр применения в разных отраслях промышленности, где критическая необходимость в контроле качества сварных соединений. Судостроение, нефтехимия и энергетика - только некоторые из сфер, где этот сканер находит применение. Особенность этого оборудования заключается в его способности контролировать сварные швы на различных типах металлов, включая различные виды стали и алюминия. Благодаря этой универсальности, сканер-дефектоскоп УСД-60-8K Weldspector является незаменимым инструментом во многих отраслях промышленности.

Технические характеристики этого устройства включают широкий частотный диапазон ультразвукового излучения, что позволяет обнаруживать дефекты на разных глубинах. Это очень важно при контроле сварных соединений, где глубокая проникновенность ультразвука может быть решающей. Кроме того, сканер-дефектоскоп УСД-60-8K Weldspector предоставляет различные режимы сканирования и анализа данных, что позволяет оператору выполнять более точную и детальную оценку качества сварных соединений. Программное обеспечение этого устройства также предоставляет возможность визуализации результатов контроля и генерации отчетов в цифровом формате, что упрощает документирование и анализ данных контроля.

В итоге, ультразвуковой сканер-дефектоскоп УСД-60-8K Weldspector является незаменимым инструментом для контроля качества сварных соединений в разных отраслях промышленности. Его технические характеристики и программное обеспечение обеспечивают оператору широкие возможности для выполнения точного и детального анализа, что делает его востребованным в широком спектре отраслей.

Механизированный ультразвуковой сканер-дефектоскоп УСД-60-8K WeldSpector

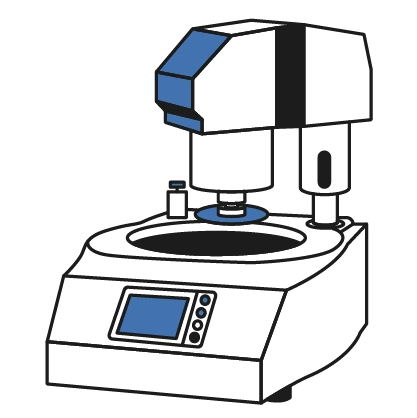

Механизированный ультразвуковой сканер-дефектоскоп УСД-60-8K WeldSpector состоит из двух основных компонентов, обеспечивающих его функциональность и маневренность.

Механизированный ультразвуковой сканер-дефектоскоп УСД-60-8K WeldSpector состоит из двух основных компонентов, обеспечивающих его функциональность и маневренность.

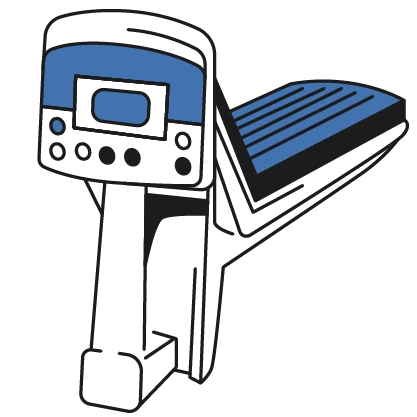

- Первый компонент - это электронный блок ультразвукового дефектоскопа УСД-60-8K WeldSpector, который расположен в металлическом корпусе. Этот блок является многоканальным и предназначен для генерации и обработки ультразвуковых сигналов. Он соединяется с коммутатором сканирующего модуля (сканером) с помощью специализированного кабеля.

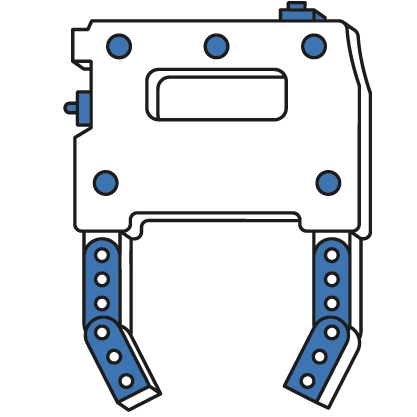

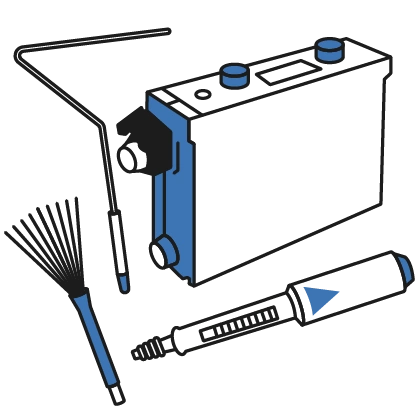

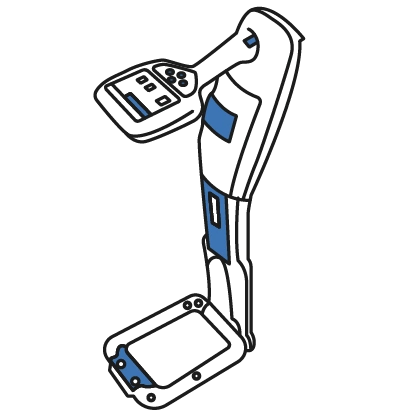

- Второй компонент - это сканер МУЗК, который представляет собой раму из алюминиевого профиля. На этой раме установлены четыре магнитных колеса, которые обеспечивают маневренность сканера. Кроме того, сканер оснащен подвеской для крепления акустических блоков преобразователей, коммутатором и датчиком пути.

Акустические блоки преобразователей (АБ) устанавливаются в специальные рамки и крепятся к подвеске. Пружинная подвеска этих блоков обеспечивает плотное прижатие к поверхности объекта контроля и предотвращает потерю акустического контакта.

Датчик пути расположен на заднем колесе тележки и служит для координатной привязки записанных данных. Сигналы с акустических блоков преобразователей и датчика пути передаются через коммутатор на электронный блок УСД-60-8K.

Установка сканера на сварной шов осуществляется оператором, который удерживает сканер за две пластиковые ручки. Магнитные колеса обеспечивают прочное крепление тележки на трубе в любом положении без дополнительной поддержки оператором.

Требования для проведения контроля УСД-60-8КДля проведения контроля с использованием ультразвукового сканера-дефектоскопа УСД-60-8К необходимо соблюдать определенные требования: 1. Для обеспечения надлежащего доступа к сварному соединению с двух сторон необходимо очистить поверхность от брызг металла, шлака, окалины и грязи. Ширина зачищенной поверхности должна быть не менее 150 мм от сварного соединения в каждую сторону. 2. Шероховатость поверхности должна соответствовать требованиям ГОСТ 2789 и быть не менее Ra 6,3 мкм (Rz 40). Это обеспечит правильное сопряжение ультразвукового контакта с поверхностью и точность результатов контроля. 3. Кривизна основного металла в околошовной зоне должна быть не более 0,5 мм на 100 мм длины в обе стороны от сварного шва. Это гарантирует правильное прижатие преобразователей к поверхности и точность контроля. 4. Сварные соединения должны выполняться из труб с одинаковой толщиной стенки. Это важно для обеспечения однородности материала и правильной интерпретации результатов контроля. 5. Если трубы лежат на земле, необходимо уложить их на лежки таким образом, чтобы просвет от нижней точки трубы до земли был не менее 500 мм в зоне сварного соединения. Если доступ к сварному соединению ограничен, необходимо использовать альтернативные методы неразрушающего контроля или провести ручной ультразвуковой контроль в соответствии с требованиями СТО Газпром 2-2.4-083. |

Соблюдение данных требований позволит осуществить надлежащий контроль качества сварных соединений с использованием ультразвукового сканера-дефектоскопа УСД-60-8К.

Программа УСД-60-8K-АНАЛИЗ

Для сохранения, просмотра и обработки результатов сканирования с проконтролированного участка сварного шва можно воспользоваться программой УСД-60-8K-АНАЛИЗ. Это специализированное программное обеспечение, разработанное для работы с данными, полученными ультразвуковым сканером-дефектоскопом УСД-60-8K.

Для сохранения, просмотра и обработки результатов сканирования с проконтролированного участка сварного шва можно воспользоваться программой УСД-60-8K-АНАЛИЗ. Это специализированное программное обеспечение, разработанное для работы с данными, полученными ультразвуковым сканером-дефектоскопом УСД-60-8K.

Программа УСД-60-8K-АНАЛИЗ предоставляет возможность сохранять и архивировать полученные результаты контроля. С помощью этой программы оператор может просматривать сохраненные данные, осуществлять детальное изучение сканов и осуществлять их анализ.

Одной из основных функций программы является обработка данных контроля. Оператор может использовать различные алгоритмы и методы для обработки эхосигналов, полученных от ультразвуковых преобразователей сканера-дефектоскопа. Это позволяет улучшить качество и четкость изображений и обнаруживать дефекты с большей точностью.

Программа УСД-60-8K-АНАЛИЗ обеспечивает удобный и интуитивно понятный интерфейс для работы с данными контроля. Она позволяет оператору визуализировать результаты сканирования в разных режимах, изменять параметры анализа и просматривать результаты в виде графиков, диаграмм и таблиц.

В итоге, программа УСД-60-8K-АНАЛИЗ предоставляет оператору широкий набор инструментов для сохранения, просмотра и обработки результатов контроля с использованием ультразвукового сканера-дефектоскопа УСД-60-8K. Это позволяет более эффективно анализировать данные и повышать точность контроля сварных соединений.

Заказать звонок

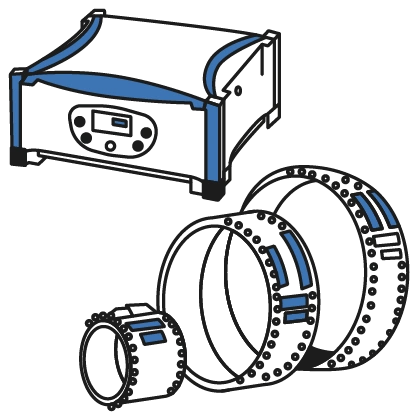

Ультразвуковой восьмиканальный сканер-дефектоскоп УСД-60-8K WeldSpector в базовом комплекте для контроля стыковых сварных соединений толщиной от 12 до 24 мм и диаметром от 219мм либо от 500мм (по выбору).

Ультразвуковой восьмиканальный сканер-дефектоскоп УСД-60-8K WeldSpector в базовом комплекте для контроля стыковых сварных соединений толщиной от 12 до 24 мм и диаметром от 219мм либо от 500мм (по выбору).