Магнитопорошковая дефектоскопия (МПД) — один из самых чувствительных методов неразрушающего контроля, который позволяет выявлять поверхностные и подповерхностные дефекты в ферромагнитных материалах. Оборудование для МПД различается по конструкции, мощности и функционалу, поэтому важно выбрать модель, которая в полной мере соответствует вашим задачам.

В этом гайде мы разберем ключевые критерии выбора магнитопорошкового дефектоскопа.

1. Объект и объем контроля

Путь к эффективному решению начинается с определения типа, размера и конфигурации элементов, которые предстоит контролировать. От этих параметров, как и от объема работ, зависит, какой тип оборудования лучше всего подойдет для вашей задачи.

- Размер объекта — один из ключевых факторов. Для контроля мелких деталей (к примеру, металлические стержней до 2 см в диаметре) нужна компактная переносная система. Крупногабаритные элементы (валы длиной более 1 м, колесные пары, корпусы изделий) требуют выбора стационарной или мобильной установки с высокой мощностью.

- Форма детали (цилиндрическая или плоская, сложная геометрия) влияет на выбор типа намагничивания.

- Материал — а именно, марка стали и коэрцитивная сила — определяет необходимую напряженность магнитного поля.

2. Условия работы

Оборудование должно соответствовать месту эксплуатации:

- Для работы в производственном цехе подойдет стационарная или мобильная модель с питанием от сети.

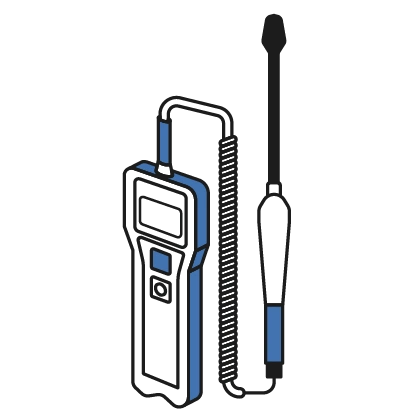

- Для полевых условий стоит рассмотреть портативные дефектоскопы с надежным аккумулятором и защитой от влаги и пыли.

- Для контроля труднодоступных элементов (внутреннее пространство резервуара или другого технического изделия, узлы механизмов) нужен компактный прибор с питанием от аккумуляторной батареи.

Важно: если контроль проводится на высоте или в ограниченном пространстве, критически важно учитывать массу и эргономику оборудования.

3. Магнитная нагрузка

В зависимости от геометрии объекта контроля определяется условный уровень чувствительности и требования к напряженности магнитного поля. Она должна быть достаточной для выявления дефектов, но не отражаться на эксплуатационных характеристиках изделия в будущем.

- Недостаточная напряженность приведет к пропуску дефектов.

- Слишком высокая напряженность повлечет за собой риск намагничивания детали, что может помешать дальнейшей эксплуатации.

Рекомендации:

- Для большинства сталей достаточно напряженности 2–4 кА/м.

- Для высокоуглеродистых и легированных сталей может потребоваться до 6–8 кА/м.

4. Тип магнитной системы

Выбор зависит от сложности деталей и объема работ:

|

Тип системы |

Применение |

Плюсы |

Минусы |

|

Постоянные магниты |

Малые детали, простые задачи |

Компактны, не требуют питания от сети |

Низкая мощность, ручное управление |

|

Электромагниты |

Средние и крупные детали |

Регулируемая мощность, высокая чувствительность |

Зависимость от источника тока |

|

Автоматизированные системы |

Серийное производство |

Высокая скорость, минимизация рисков пропуска дефекта |

Высокая стоимость, сложная настройка |

5. Специализированные решения

Для узкоспециализированных задач — например, контроля колесных пар железнодорожных вагонов или компонентов авиационного транспорта, — мы рекомендуем использовать специализированные системы, которые:

- удобны в эксплуатации, поскольку разрабатываются с учетом конструктивных особенностей объекта контроля и материала

- настроены на выявление конкретных дефектов (трещины, раковины, усталостные повреждения)

- соответствуют отраслевым стандартам и нормативам.

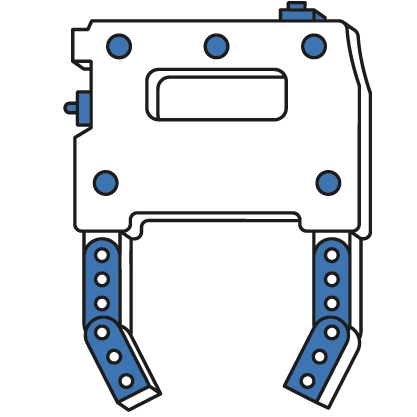

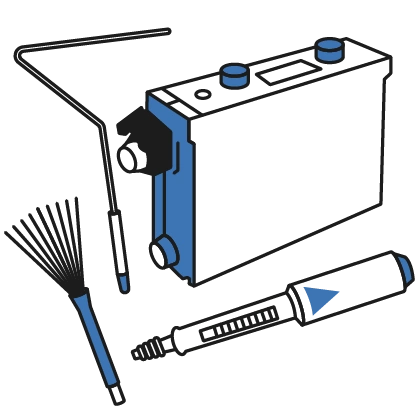

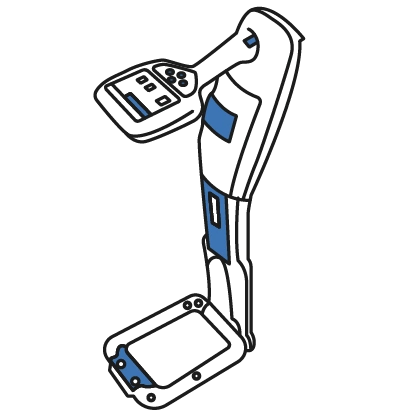

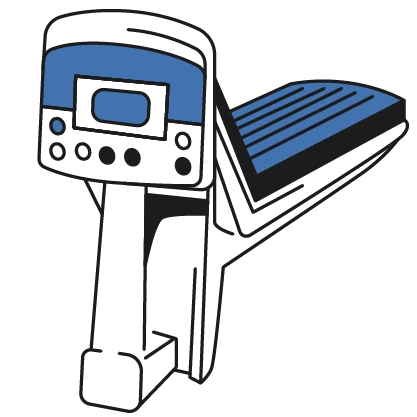

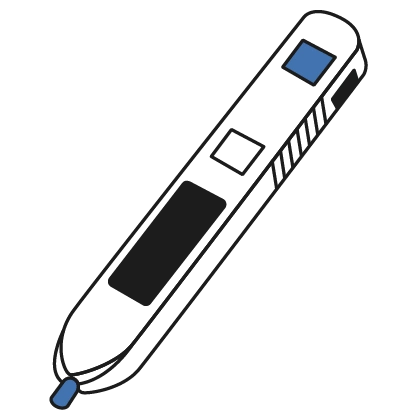

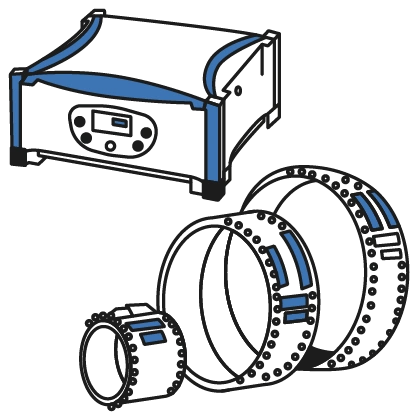

Пример специализированного решения: МД-12

Более 10 лет наша компания занимается производством собственного оборудования для магнитопорошкового контроля. Научно-производственное предприятие Текспектр выпускает дефектоскопы серии МД-12 — специализированные приборы для контроля деталей железнодорожных вагонов. 3 модели, предназначенные для разных задач, выявляют дефекты во внутренних шейках и средних частях осей колесных пар локомотивов, буксовых узлах и элементах автосцепного устройства с высокой точностью и оперативностью.

- Соответствие ГОСТам и стандартам. Разработаны в соответствии с РД 32.159-2000 (вместо технологической инструкции № 637-96 ПКБ ЦВ) и ГОСТ Р 56512-2015

- Надежность. МД-12 обеспечивает выявление поверхностных поперечных трещин с высокой точностью. Порог чувствительности: ширина дефекта от 0,002 мм, длина от 5 мм.

- Эргономика и безопасность:

- Компактные размеры блока управления (440×210×230 мм), масса 22кг.

- Предусмотрены надежные ручки для транспортировки как намагничивающего устройства, так и блока управления.

- Корпуса изделий выполнены из ударопрочных материалов, устойчивых к воздействию внешней среды. • Уровень защиты от поражения электрическим током — класс I ГОСТ Р 12.1.019-2009

- Универсальные условия работы. Работает при температуре от -10°C до +50°C и влажности до 80%, соответствуя категории УХЛ 4.2 по ГОСТ 15150-69.

- Простота эксплуатации. МД-12 готов к работе уже через 1 минуту после включения, что экономит время оператора. Встроенная система индикации позволяет моментально выявлять рабочий статус устройства.

Выводы

Выбор магнитопорошкового дефектоскопа зависит от геометрии объекта контроля, условий работы и требуемой чувствительности. Для массового производства, как правило, подходят автоматизированные системы, для полевых работ — мобильные приборы, а для задач — специализированные решения, такие как МД-12.

Команда Техспектр всегда готова помочь вам в выборе подходящего типа и модели оборудования для магнитопорошкового контроля. Мы предлагаем:

- гарантию качества и надёжности от ведущего производителя оборудования для неразрушающего контроля

- профессиональную помощь в составлении технического задания по ФЗ, организации обучения и аттестации специалистов, поверки и калибровки оборудования

- сервисную поддержку на всех этапах внедрения технологии магнитопорошкового контроля на вашем предприятии.

Оставьте заявку на консультацию, и специалист свяжется с вами в удобное время Заказать звонок