Пропуск дефекта в сварном шве, роторе турбины или несущем компоненте конструкции — это не просто ошибка, а риск серьезных последствий. Принято считать, что проблема — в недостаточной квалификации оператора. Но практика показывает: даже опытный специалист может не заметить трещину.

По данным Грацкого института, до 30% случаев пропуска дефектов связаны с человеческим фактором — усталостью и когнитивными искажениями. Мы разобрали 7 причин, которые мешают выявлять опасные трещины.

1. Слишком большой дефект

Парадоксально, но если специалист годами занимается поиском микротрещин, он может просто не заметить несплошность длиной 20 см в корневой части лопатки ротора. Наш мозг отказывается воспринимать аномалии, выходящие за рамки привычных параметров поиска. Особенно когда размер дефекта в десятки раз превышает ожидаемый.

2. Неожиданное место возникновения

Классический случай — кольцевая трещина на фланце кованого диска турбины из никелевого сплава, пропущенная при контроле капиллярным методом. Такой дефект может возникнуть в зоне термического влияния после термообработки — в месте, которое не рассматривается как критическое. Его легко пропустить без понимания реальных нагрузок и других нюансов эксплуатации детали.

Внутренние кромки фланцевых втулок, переходы покрытий, продольные канавки на шлицевых валах — эти области сложно контролировать. Именно здесь часто скрываются опасные осевые или кольцевые трещины, которые требуют особого подхода.

Турбинная лопатка. Сложная форма этой детали — источник скрытых рисков. В зонах максимальных нагрузок (корневая часть, полка, внутренние каналы охлаждения) появляются трещины, которые легко пропустить на ранней стадии. Фото: Wikimedia Commons /Pretenderrs

4. Усталость

Монотонная проверка сотен и тысяч чистых деталей притупляет бдительность оператора. Это еще один пример когнитивного искажения: взгляд «замыливается», и мозг начинает экономить ресурсы. Следствие — пропуск явных признаков дефекта.

5. Проблемы с поверхностью

Особенно актуально для магнитного и капиллярного методов. Фоновая флуоресценция от остатков пенетранта, следы механической обработки, пористые покрытия и загрязнения на поверхности изделия — все это создает помехи для выявления дефектов.

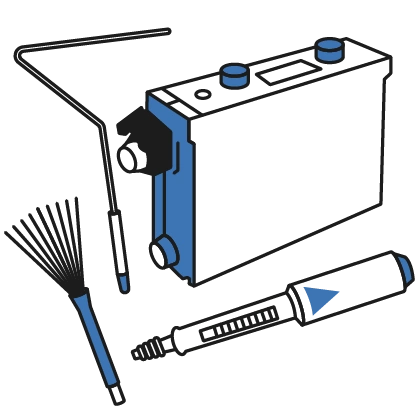

Фон поверхности при капиллярном контроле. Это уровень яркости пенетранта, который остается на поверхности детали после удаления излишков и напрямую влияет на видимость дефектов

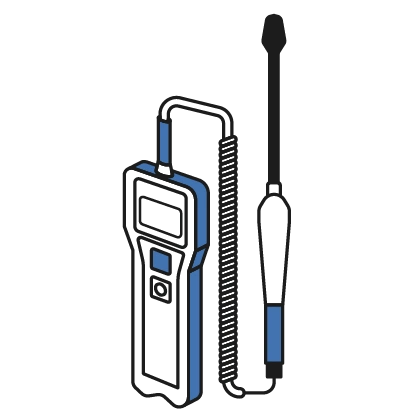

6. Неоптимальная методика

Ультразвуковой контроль, настроенный на поперечные трещины в сварных швах, может пропустить продольные дефекты в основном металле. Иными словами, даже самое надежное оборудование дает сбой без учёта типа, размера, формы, локализации возможных дефектов и корректной настройки под задачу.

7. Ошибки в интерпретации результатов

Трещины в основном металле часто путают с допустимыми дефектами покрытия или технологическими артефактами. Без понимания технологии изготовления детали оценка дефектов необъективна. Яркий пример — трещины в основном материале зубчатой передачи из магнитной стали, которые ошибочно относят к допустимому трещинообразованию в немагнитном хромовом покрытии.

Учебный пример, где отчетливо видна разница между допустимым артефактом и дефектами: четкая кольцевая индикация — технологическая вставка в деталь, другие следы — дефекты после закалки.

На практике такая ясность — редкое явление. Остатки пенетранта, большое количество суспензии, сложный рельеф и усталость оператора затрудняют интерпретацию. Поэтому так важно разбираться в технологии изготовления

Как свести риски к минимуму? Чек-лист от команды Техспектр

✓ Внедрите перекрестные проверки. Привлекайте нескольких специалистов и используйте разные методы НК и для подтверждения результатов.

✓ Применяйте ротацию операторов на ответственных проверках.

✓ Комбинируйте методы контроля. Ключ к точности — синергия сильных сторон разных технологий

✓ Используйте эталонные образцы с искусственными дефектами для калибровки оборудования.

✓ Организуйте регулярное обучение на реальных образцах с дефектами.

✓ Адаптируйте методики под конкретные задачи с учетом:

-

свойств материала

-

типа и расположения дефектов

-

геометрии детали

-

требуемой вероятности обнаружения дефектов

✓ Оптимизируйте подготовку поверхности, чтобы уменьшить помехи при капиллярном и магнитопорошковом контроле.

Остались вопросы, или нужна консультация? Оставьте заявку — разберем кейсы из вашей практики.