1 сентября 2025 года вступает в силу ГОСТ Р 71985-2025 «Сосуды и аппараты. Требования к разнородным сварным соединениям». Это первый в России специализированный стандарт, который систематизирует требования к таким швам и контролю их качества.

Документ вводит обязательные методы проверки разнородных соединений, включая:

✔ визуально-измерительный контроль,

✔ ультразвуковой и радиографический методы,

✔ капиллярную и магнитопорошковую дефектоскопию,

✔ измерение твердости,

✔ анализ легирующих элементов.

Рассказываем, как устроен контроль по новому ГОСТу и как подготовиться к изменениям.

Общие требования

- Контроль качества разнородных сварных соединений выполняется в соответствии с ГОСТ 34347-2017 (раздел 7) и конструкторской документацией.

- К работе допускаются только квалифицированные специалисты.

5 основных методов неразрушающего контроля

По новому стандарту, каждое разнородное сварное соединение и наплавленный металл кромок должны проходить:

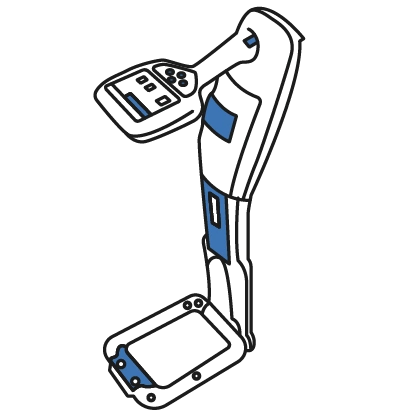

- Визуально-измерительный контроль

Выполняется по всей длине шва с двух сторон — если есть доступ. До сварки проверяют качество подготовки кромок и правильность сборки соединений под сварку, в том числе:

- смещение, размер притупления, угол разделки и шероховатость поверхности кромок,

- размер и равномерность зазора между кромками.

При работе со сварочными материалами на основе никеля проводится послойный контроль после зачистки каждого слоя. Это позволяет выявлять дефекты, выходящие на поверхность, и линейного смещения, отклонения формы и размера.

Стандарты: ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637.

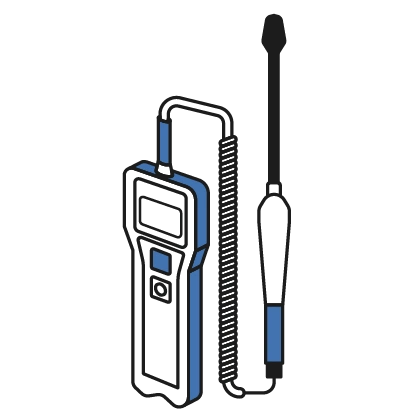

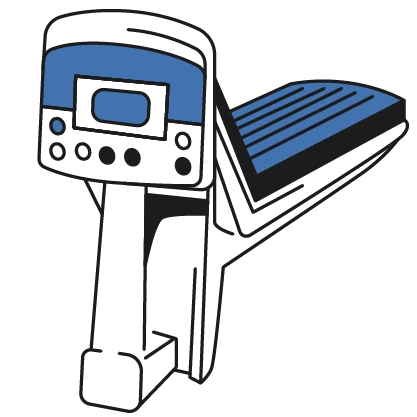

- Ультразвуковой (УЗК) или радиографический контроль (РК)

- УЗК выполняется по ГОСТ Р ИСО 17640.

- РК – в соответствии с ГОСТ 7512, ГОСТ ISO 17636-1, ГОСТ ISO 17636-2.

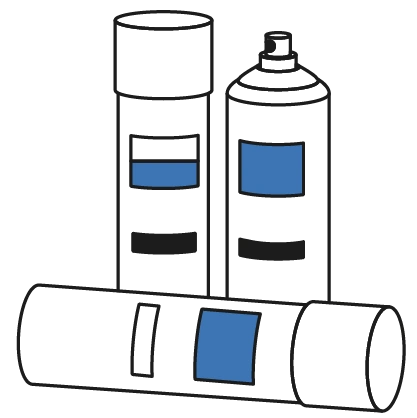

- Капиллярный (КП) или магнитопорошковый (МПК) контроль

КП применяют для выявления таких поверхностных дефектов, как трещины, свищи, поры, несплавления, подрезы, шлаковые включения и другие несплошности, которые трудно или невозможно обнаружить невооруженным глазом (ГОСТ 18442, ГОСТ Р ИСО 3452-1, ГОСТ ISO 23277).

МПК (ГОСТ Р ИСО 9934-1, ГОСТ ISO 17638) – для выявления подповерхностных дефектов на глубине до 2 мм.

Капиллярный метод обязателен для наплавленных кромок и разнородных соединений, в том числе:

- соединений из нелегированной или легированной стали, склонной к образованию трещин в металле шва и зоне термического влияния

- комбинаций сталей, где хотя бы один из материалов склонен к трещинообразованию

- соединений, выполненных аустенитными или никелевыми сварочными материалами

- комбинаций углеродистых сталей с нержавеющими всех классов (ферритными, мартенситными, аустенитными и другими

- соединений с железоникелевыми и никелевыми сплавами.

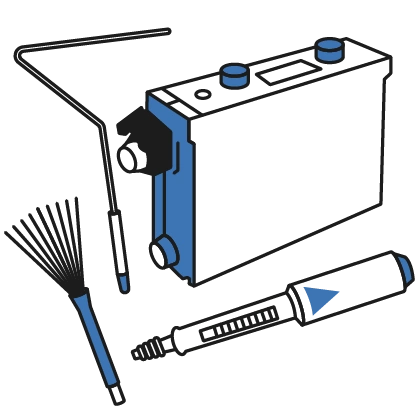

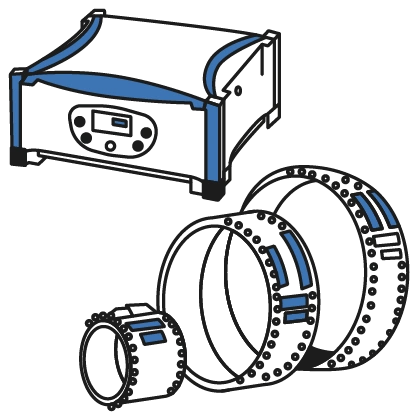

- Измерение твердости

Проводится по ГОСТ 9012 на образцах сварных соединений или непосредственно на сосуде (ГОСТ 22761) с учетом требований ГОСТ 6996.

Твердость на сосуде проверяют:

- с внутренней и наружной стороны шва – если есть доступ

- на трех участках по длине шва. На каждом участке делают не менее 3 замеров перпендикулярно шву на расстоянии 2–3 мм от линии сплавления.

Важно. Если кромки из стали неаустенитного класса предварительно наплавляют аустенитными материалами, необходимо проверить твердость первого и последнего слоев наплавки до сварки или обработки.

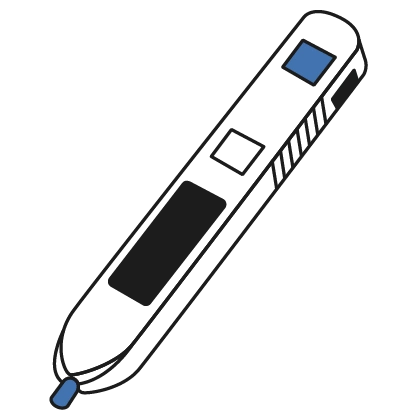

- Контроль легирующих элементов

Выполняется по технологической документации изготовителя сосуда.

Дополнительные методы проверки

- Механические испытания

Растяжение, ударный изгиб, холодный загиб.

Важно:

- Контрольные соединения должны быть выполнены из тех же материалов, что и разнородные сварные соединения.

- Образцы для испытания на ударный изгиб должны быть изготовлены таким образом, чтобы надрез образца был расположен по центру сварного шва, а также по зоне сплавления со стороны каждого

Стандарт: ГОСТ 6996.

- Металлографические исследования

Анализ структуры шва, зоны термического влияния и основного металла.

Стандарты: ГОСТ Р 71988, ГОСТ Р 57180.

- Испытания на стойкость к межкристаллитной коррозии

Образцы, выполненные из аустенитных, ферритных сталей и железоникелевых сплавов, проверяют по ГОСТ 6032. Из сплавов на никелевой основе — по технологической документации изготовителя.

- Контроль содержания ферритной фазы в металле шва

Может проводиться двумя способами. Основной метод предполагает измерения непосредственно на готовом изделии в соответствии с технологической документацией изготовителя. Альтернативный вариант допускает применение образцов, при этом методика должна строго соответствовать требованиям ГОСТ Р 53686.

- Контроль герметичности и прочности сосуда

Проводят при гидравлических и или пневматических испытаниях в соответствии с ГОСТ 34347 - 2017.

Как подготовиться к изменениям?

Адаптация к новому стандарту требует комплексного подхода. Рекомендуем начать с простого аудита.

✓ Методы контроля. Проанализируйте используемые методы неразрушающего контроля на соответствие новым требованиям.

✓ Технические средства. Проверьте характеристики ваших приборов, уделяя особое внимание оборудованию для капиллярного контроля и измерения твердости – требования к этим методам стали строже.

✓ Компетенции сотрудников. Убедитесь, что ваши специалисты готовы к работе по обновленному стандарту.

Оставьте заявку на консультацию в Техспектр, и мы поможем:

- сравнить ваше оборудование с требованиями стандарта

- наметить реалистичные сроки обновления

- подобрать приборы для полного соответствия ГОСТ и оснастить предприятие с минимальными затратами

- подготовить специалиста к работе.