По данным Международного энергетического агентства, до 40% катастроф на энергообъектах вызваны скрытыми дефектами материалов. В авиации эта проблема еще острее: причина каждого второго отказа авиакомпонентов — то, что пропустили радиография и ультразвуковой контроль.

Решение может прийти из области нейтронографии. Этот метод позволяет заглянуть внутрь массивной детали, выявить коррозию под изоляцией или измерить остаточные напряжения с точностью до 50 МПа. По прогнозам экспертов, в ближайшие годы технология выйдет на коммерческий рынок и займет свою нишу в авиации и энергетике.

Рассказываем, как работают нейтронные установки, какие дефекты они выявляют и когда появятся на производствах — в вопросах и ответах.

Что такое нейтронный метод неразрушающего контроля?

В основе технологии — исследование структуры и свойств материалов с помощью потока тепловых нейтронов.

Как это работает

-

Поток нейтронов направляется на объект контроля

-

Частицы проходят сквозь материал и взаимодействуют с ядрами атомов

В отличие от рентгеновских лучей, которые рассеиваются в электронных оболочках атома, нейтроны направляются прямо к центру и по-разному реагируют на ядра различных элементов.

-

Траектория потока меняется в зависимости от структуры материала:

-

Если внутри есть пустоты или трещины, поток нейтронов рассеивается.

Если есть остаточные напряжения, меняется длина волны. Это эффект дифракции. Детекторы фиксируют изменения и преобразуют их в изображение или данные о напряжении.

Возбужденное ядро атома после взаимодействия с нейтронами. Изображение создано с помощью AI

У нейтронографии есть несколько преимуществ перед традиционными методами НК:

-

Высокая проникающая способность

Нейтроны проникают глубже рентгеновских лучей — на расстояние до 30 см в алюминии, 70 см в стали и 80 мм в титане и меди. Это позволяет выявить коррозию под толстыми слоями металла или трещины в композитном материале.

-

Чувствительность к легким элементам

Нейтронные установки эффективно выявляют водород, литий, бор и другие легкие элементы в металле.

-

Точность в измерении напряжений

Нейтронная стресс-дифрактометрия позволяет определять остаточные напряжения в объеме детали с беспрецедентной точностью — до 30–50 МПа.

Контроль топливного элемента методом нейтронной радиографии. Источник: https://www.phoenixneutronimaging.com

Какие есть виды нейтронографии?

Нейтронная радиография и томография

Этот метод выявляет внутренние дефекты — поры, трещины, неоднородности — в металлических и композитных изделиях с разрешением до 200 микрон.

Технология развивается с 1950-х годов, и до 1990-х годов основным форматом визуализации были двухмерные изображения на пленке. С появлением цифровых технологий начал применяться метод компьютерной томографии: из сотен изображений, сделанных под разными углами, создается 3D-модель с высокой детализацией.

Текстурная дифрактометрия

Анализирует кристаллы в металлах и помогает прогнозировать их механические свойства. Этот метод широко применяется в металлургии — для контроля проката и оценки анизотропии материалов.

Нейтронная стресс-дифрактометрия

Измеряет остаточные напряжения в массивных металлических изделиях.

Остаточные напряжения — мина замедленного действия для ответственных конструкций. Они могут годами накапливаться в металле, пока не приведут к разрушению. Нейтронные установки позволяют выявлять такие напряжения и предсказывать, где именно материал может не выдержать нагрузки.

Современные стресс-дифрактометры позволяют получать информацию о трехмерном распределении остаточных напряжений в исследуемом объекте. В зависимости от материала образца, его размеров и целей эксперимента остаточные напряжения могут быть определены с точностью до ±(30 – 50) МПа и c пространственным разрешением от 0,2 до 4,0 мм. Максимальная толщина образца может достигать 50 мм для сталей и 150 мм для алюминиевых сплавов.

К примеру, на российском дифрактометре «СТРЕСС» исследуют:

-

напряжения в сварных швах;

-

деформации в деталях, полученных аддитивными технологиями;

-

усталостные изменения в ответственных конструкциях.

Где используют нейтронные установки?

Из-за высокой стоимости источников нейтронов и радиационных ограничений технология сейчас применяется только в специализированных научных центрах.

В России развиваются стресс-дифрактометры, которые измеряют остаточные напряжения в массивных объектах, сварных швах и 3D-печатных деталях. Собственные разработки в этой области есть у главных научно-исследовательских центров — Курчатовского института, ОИЯИ в Дубне и ИФМ УрО РАН.

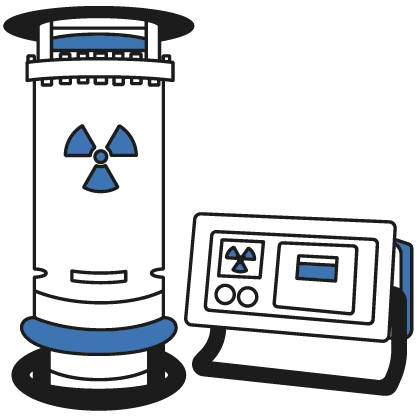

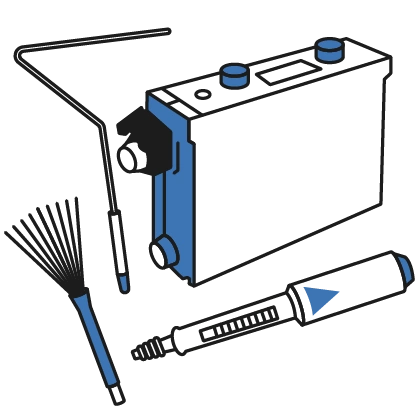

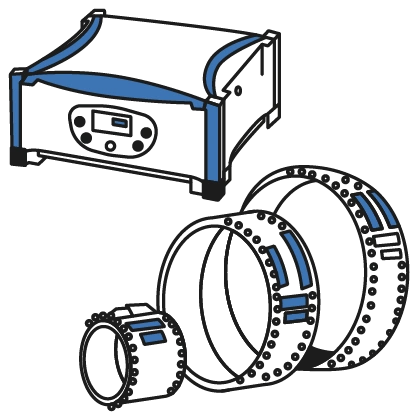

Дифрактометр «СТРЕСС»

Эта разработка специалистов Курчатовского института работает на базе стационарного реактора ИР-8 и позволяет исследовать массивные объекты и изделия с кристаллической структурой весом до 50 кг. Толщина образцов при этом достигает 50 мм в стальных изделиях и до 150 мм в алюминиевых.

Станция нейтронной стресс-дифрактометрии «СТРЕСС». Источник: https://kcsni.nrcki.ru

Сейчас в России, Германии и США разрабатывают компактные источники нейтронов, которые смогут работать прямо на производстве. Это сделает технологию доступной для предприятий по всему миру. Компании, которые внедрят ее первыми, получат серьезное преимущество в качестве продукции.

Когда технология появится на заводах?

Уже через 7–10 лет нейтронография может стать новым стандартом в отраслях с повышенными требованиями к безопасности. Это прогноз компании Frontier Technology — крупного американского разработчика нейтронных источников.

По мнению экспертов, технология будет востребована там, где цена ошибки особенно высока. К примеру, в авиастроении она будет выявлять скрытые дефекты в критически важных узлах, а в атомной энергетике — контролировать состояние элементов реакторов.

Также в ближайшие годы нас ждет:

-

Интеграция нейтронографии с традиционными методами НК — ультразвуковым, рентгеновским и магнитопорошковым.

-

Развитие стандартов и метрологической базы. Это упростит внедрение нейтронных технологий в промышленные регламенты.

Эволюция нейтронного контроля с 1950-х

|

Технология |

Ключевое преимущество |

Применение |

|

|

1950-е |

Пленочная нейтронная радиография |

Первые изображения скрытых дефектов |

Исследование ядерных материалов |

|

1980-е |

Цифровые детекторы (2D) |

Ускорение обработки данных |

Контроль авиационных компонентов |

|

2000-е |

3D-томография |

Объемная визуализация дефектов |

Анализ сварных швов в энергетике |

|

2020-е |

Компактные нейтронные источники |

Возможность использования на производствах |

Мониторинг аддитивных деталей |

|

2030-е |

Интеграция с машинным обучением |

Автоматическая интерпретация дефектов |

Предиктивная диагностика на заводах |

Как любая новая технология, нейтронный контроль требует тщательной подготовки к внедрению. Большинство задач уже сейчас можно решить проверенными методами — ультразвуковым, радиографическим или вихретоковым контролем.

Если вы ищите эффективное решение для вашего проекта, оставьте заявку на консультацию в Техспектр — проанализируем ваш кейс, предложим варианты и расскажем об опыте наших клиентов.