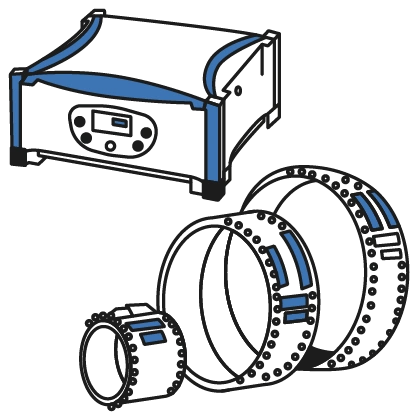

Компактное ультразвуковое измерительное оборудование линейки "Сканер", в частности, модификация "СКАРУЧ" (УИУ "СКАРУЧ"), разработана с целью быстрого выявления и точного анализа дефектности в местах сварки и в структуре базового металла для труб, резервуаров и металлических конструкций с толщиной стен от 4 до 60 мм, а также осуществления измерений толщины изделий до 100 мм в размере. Данное оборудование применяется в работах, где требуется ручная или механизированная ультразвуковая проверка качества сварных стыков и основного металла, обеспечивая скорость продольного сканирования от 0,5 до 1,0 метра в минуту вдоль сварного шва или проверяемого участка металла.

Измерительный комплекс "СКАРУЧ" функционирует, обеспечивая автоматизированный сбор и интерпретацию данных в процессе ручного сканирования при помощи датчиков, а также может использоваться как портативный прибор для измерения толщины материалов в различных условиях работы – как на производстве, так и при сборке конструкций на месте. Оборудование прошло государственные тесты, заручилось положительными откликами с предприятий разнообразных сфер деятельности. "СКАРУЧ" соответствует стандартам Российской Федерации, включен в государственный реестр измерительных инструментов под номером 15723-02 и разрешен к использованию в пределах страны. Сертификаты присутствуют также у партнёров из стран Содружества Независимых Государств. Рекомендации по эксплуатации устройства утверждены и действуют в соответствии с нормами Ростехнадзора РФ, что позволяет применять его на объектах, находящихся под наблюдением этой организации.

Функциональные особенности

- осуществляет 16 различных схем прозвучивания на каждом миллиметре контроля;

- обнаруживает внутренние дефекты (поры, шлаковые включения, непровары, трещины и др.);

- идентифицирует дефекты по характеру (объемные, объемно-плоскостные, плоскостные);

- оценивает параметры дефектов (длину и развитие по глубине);

- проводит толщинометрию основного металла по сканируемой поверхности с шириной участка 65 мм;

- автоматически отслеживает уровень акустического контакта с изделием;

- автоматически устанавливает и корректирует параметры УЗК с поправкой на шероховатость;

- осуществляет самоконтроль работоспособности электроники и акустической системы;

- автоматически фиксирует, запоминает и расшифровывает результаты дефектоскопии;

- производит передачу результатов контроля в память подключаемого компьютера (RS232);

- распечатывает результаты контроля с помощью подключаемого принтера;

- имеет автономное питание.

Основные преимущества УИУ «СКАРУЧ»

Высокая достоверность УЗК, т.к. в установке «СКАРУЧ» используется 16 схем и методов прозвучивания одновременно на каждом миллиметре сканирования. За счет этого возможно:

- идентифицировать дефект по характеру (плоскостной, объемный, объемно-плоскостной);

- оценить реальные параметры дефекта (длину и высоту);

- оценить эквивалентные размеры дефекта;

- производить автоматическое слежение за уровнем акустического контакта на каждом миллиметре пути.

Дополнительные преимущества

- Высокая оперативность. Скорость сканирования – до 1 м/мин. Память прибора позволяет запомнить результаты УЗК до 1000 м дефектных сварных швов.

- Отсутствие настройки. Она автоматически выставляется при наборе типоразмеров контролируемого изделия.

- Самоконтроль работоспособности ЭАТ.

- Автоматическая расшифровка результатов УЗК.

- Получение документа контроля (распечатки) всего сварного шва.

- Не требуется дополнительной квалификации обслуживающего персонала.

- Удобство в эксплуатации. Установка имеет малые габариты и вес, автономное питание.

Многофункциональное назначение

- УЗК сварных швов (стыковых, тавровых, нахлесточных);

- УЗК основного металла, в т.ч. определение недопустимой коррозии и расслоения металла;

- режим ручного дефектоскопа;

- режим ручного толщиномера.

Подробнее об Ультразвуковом дефектоскопе СКАНЕР+ УИУ "СКАРУЧ"

Подробнее об Ультразвуковом дефектоскопе СКАНЕР+ УИУ "СКАРУЧ"

Техническое оборудование успешно прошло оценку качества на государственном уровне и получило положительные оценки от компаний, работающих в разнообразных секторах экономики. Устройство ИУ "СКАРУЧ" получило сертификат соответствия от Госстандарта России, внесено в официальный перечень зарегистрированных измерительных инструментов (с идентификационным номером 15723-02) и получило разрешение для использования на территории РФ. Процедуру использования данного устройства одобрил Ростехнадзор РФ, что позволяет его использовать на объектах, находящихся под его контролем.

В 1997 году была осуществлена отгрузка свыше тысячи двухсот приборов ультразвукового контроля «Сканер» под маркой «СКАРУЧ» – это автоматизированные аппараты, трудящиеся на четырехсот двадцати производственных площадках по всей России и в других странах. В числе клиентов — Волжский трубный завод, где функционируют двенадцать таких устройств. По одиннадцать экземпляров внедрены на площадках компаний, таких как "Северные магистральные нефтепроводы" в городе Ухта и акционерное общество «Диаскан», базирующееся в Луховицах. ООО «Севергазпром», также размещенное в Ухте, использует девять из этих современных механизмов.

Для чего и зачем нужен

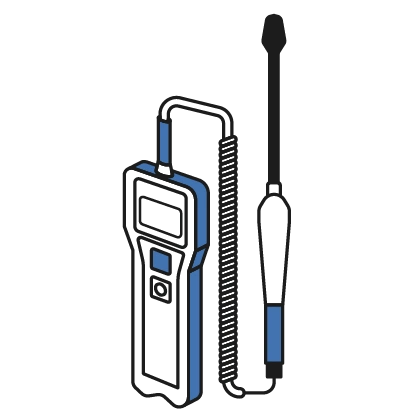

Этот прибор создан, чтобы производить электрические импульсы, активировать пьезоэлектрические процессы в звуковоспроизводящих узлах, а также для получения и анализа согласно встроенной программе сигналов, пришедших от звуковоспроизводящих узлов, выдавая данные о расположении, типе и размере неисправностей.

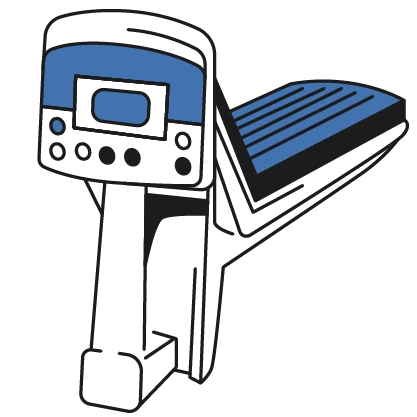

Звуковоспроизводящий узел отвечает за генерацию ультразвуковых вибраций и далее за прием эхо-сигналов. Этот узел включает в себя от 8 до 14 датчиков, распределенных равномерно с двух сторон шва, по 4-7 штук каждая. Они оснащены различными углами вдавливания и обеспечивают одновременное сканирование всего разреза сварного соединения с обеих сторон, используя разные стратегии, включая схемы "совмещение", "тандем", "дуэт" и другие. На каждом шаге через миллиметр фиксируются амплитуды в соответствии со всеми предусмотренными режимами УЗ-сканирования, а затем они анализируются внутри прибора по определенной программе. Звуковоспроизводящий узел также защищен прочным слоем для предотвращения износа рабочей поверхности.

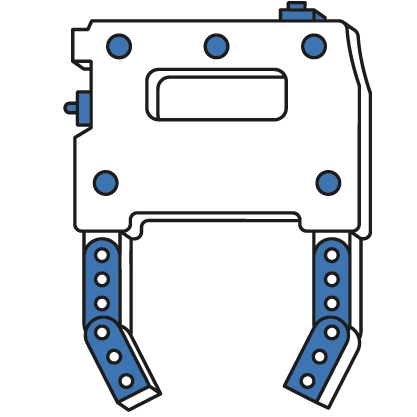

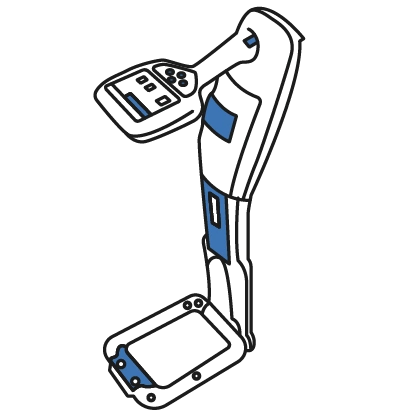

Универсализированное механическое устройство применяется для монтажа и подсоединения звуковоспроизводящих узлов, гарантируя надежное соединение звуковоспроизводящего узла с объектом. На этом же устройстве установлен сенсор для определения пройденного сканера пути (сенсор пути) и индикаторы, которые сигнализируют о потере ультразвукового соединения и о выявлении дефектов. Сенсор пути позволяет измерять длину осмотра объекта и габариты выявленных дефектов.

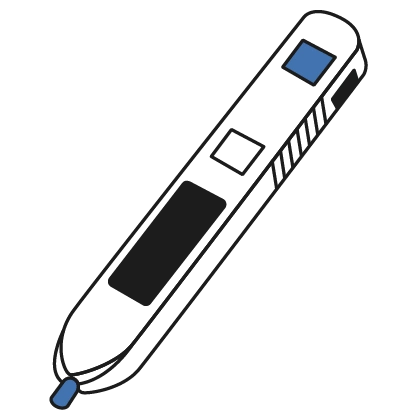

Кабель для передачи данных применяется с целью взаимодействия между звуковоспроизводящим узлом и самим прибором. Этот кабель соединяется с задней частью аппарата.

Принцип работы установки в автоматическом режиме

Работа установки осуществляется в 16-ти тактовом режиме. Каждый такт осуществляет заложенную схему контроля. Для каждого такта заранее установлены и хранятся в памяти прибора:

- уровень чувствительности (согласно требованиям действующей НТД);

- положение и длительность строба (согласно контролируемой толщине и расстоянию до шва);

- амплитудные пороги фиксации дефекта.

На каждом миллиметре пути фиксируются амплитуды во всех 16-ти тактах, которые затем обрабатываются в дефектоскопе. На каждом миллиметре происходит прозвучивание всего сечения контролируемого металла одновременно с двух сторон от шва (для стыковых и нахлесточных соединений, имеющих двухсторонний доступ), а при перемещении оператором механического приспособления с акустическим блоком — всего контролируемого участка (сварного соединения и основного металла). Временнaя система стробирования и микропроцессорная обработка принимаемых каждым из ПЭП сигналов от дефекта позволяет идентифицировать тип дефекта (объемный, плоскостной, объемно-плоскостной). Определение параметров дефекта происходит путем сравнения всех принятых от него сигналов и определения в цикле тактов максимальных (для эхо-методов) и минимальных (для зеркально-теневых) амплитуд на каждом миллиметре пути.

При толщинометрии производится измерение значений толщины каждым из четырех ПЭП, входящих в акустический блок. Толщинометрию проводят сканированием по контролируемому участку акустическим блоком. Результаты контроля просматриваются на экране дефектоскопа, а подключив к дефектоскопу принтер — можно их распечатать. По результатам контроля оценивают качество всего сварного соединения в соответствии с нормативными документами, или в соответствии с методикой применения УИУ серии «СКАНЕР» для УЗК сварных соединений и основного металла трубопроводов, сосудов, металлоконструкций СКАН 2.00.00.000.М и СКАН 2.01.00.000.М, утвержденных Ростехнадзором РФ. Результаты контроля могут быть также перенесены в память внешней ПЭВМ, подключаемой к дефектоскопу.

Технология проведения УЗК в автоматическом режиме

Технология проведения контроля сварных швов или основного металла в режиме автоматической фиксации и расшифровки результатов контроля состоит из следующих операций:

- набор с помощью клавиатуры прибора номера контролируемого соединения, номера акустического блока, параметров изделия: диаметра (для цилиндрических поверхностей) и толщины;

- ручное сканирование оператором механическим приспособлением по поверхности объекта контроля со скоростью перемещения не более 1 м/мин. Во время контроля возможны остановки и плавное изменение скорости до 1 м/мин, а также корректировка положения механического приспособления относительно оси сварного соединения. Память прибора позволяет запоминать результаты УЗ-контроля 1000 метров дефектных швов;

- просмотр результатов УЗК на экране дефектоскопа;

- проведение оценки обнаруженных дефектов на соответствие нормам;

- уточнение, при необходимости, параметров дефектов ручными ПЭП, включив прибор в режим дефектоскопа общего назначения;

- распечатывание протокола результатов контроля;

- оформление заключения о качестве сварного соединения;

- предоставление результатов контроля руководителю службы НК.

Пример протокола автоматизированного толщиномера в графическом виде

Пример протокола автоматизированного контроля в графическом виде

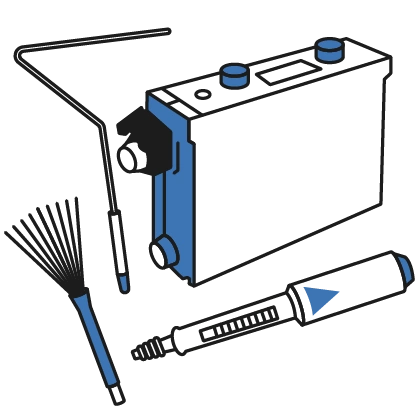

Настройка режима ВРЧ

Для входа в режим установки ВРЧ нажать два раза клавишу «9» в центре экрана появится надпись «ВРЧ‐У».

При работе в режиме установки ВРЧ в колонке параметров правой части экрана появляется дополнительная информация:

- в четвертой строке – две цифры.

- Левая цифра соответствует номеру выбранной точки ВРЧ, в которой находится маркер, правая ‐ соответствует общему количеству точек организующих кривую ВРЧ;

- в пятой строке – значение длительности (мкс) от начала зондирующего сигнала

до точки, в которой находится маркер; - в шестой строке ‐ значение превышения амплитуды (дБ) в соответствующей

точки над амплитудой первой точки.

Управление дефектоскопом в режиме установки ВРЧ осуществляется с

помощью клавиатуры и ручки быстрого доступа:

- Активная точка ВРЧ обозначается маркером «+».

- Перемещение маркера вправо по экрану от точки к точке осуществляется

нажатием клавиши «3». - Перемещение маркера влево по экрану от точки к точке осуществляется

нажатием клавиши «1».

Заказать звонок